Es wäre ein zu großer Aufwand gewesen, den kompletten Rumpf abzukleben, nur um einen Farbakzent zu setzen. Daher habe ich mich entschieden den Streifen mit dem Pinsel aufzutragen. Etwas von dem Spraydosen-Lack in den Deckel gesprüht und dann mit dem Pinsel aufgetragen. Vorher noch mit Linierband abgeklebt.

Ich denke das Ergebnis kann sich sehen lassen 🙂

Kategorie: Glasgow (Graupner)

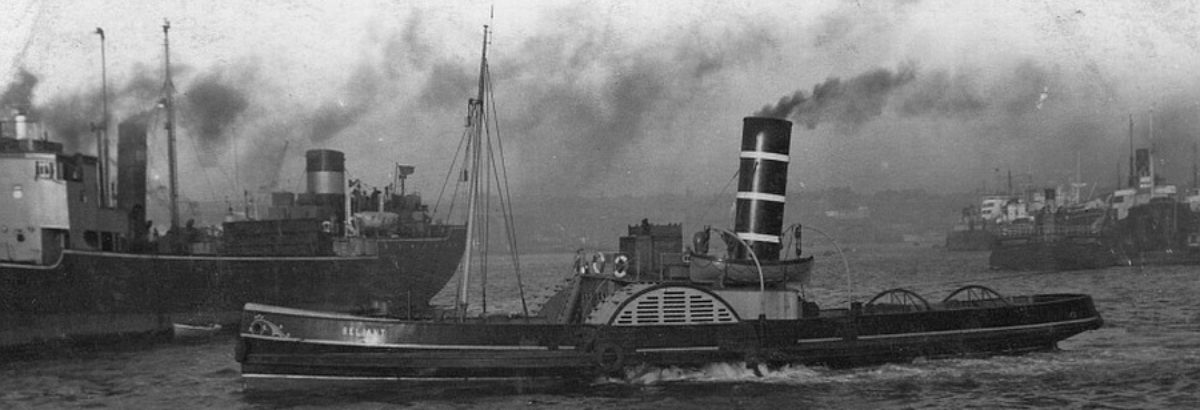

Bauberichte von dem Seiten-Schaufelrad-Dampfer Glasgow mit Hybridantrieb. A.k.a Lady Scarlett

Ich sehe schwarz

Bei frühlingshaften Temperaturen, wurde die Werft kurzer Hand nach draußen verlegt. Damit sich der Duft von frischem Lack nicht wieder im ganzen Haus verteilt, habe ich das Schwarz diesmal im Freien lackiert.

Vorher wurde das Ruder und das Unterwasserschiff gut abgeklebt.

Trotz einiger kleiner Windböen, lief es mit der Lackierung recht gut.

Als nächstes wird der graue Streifen in blau/türkis lackiert…

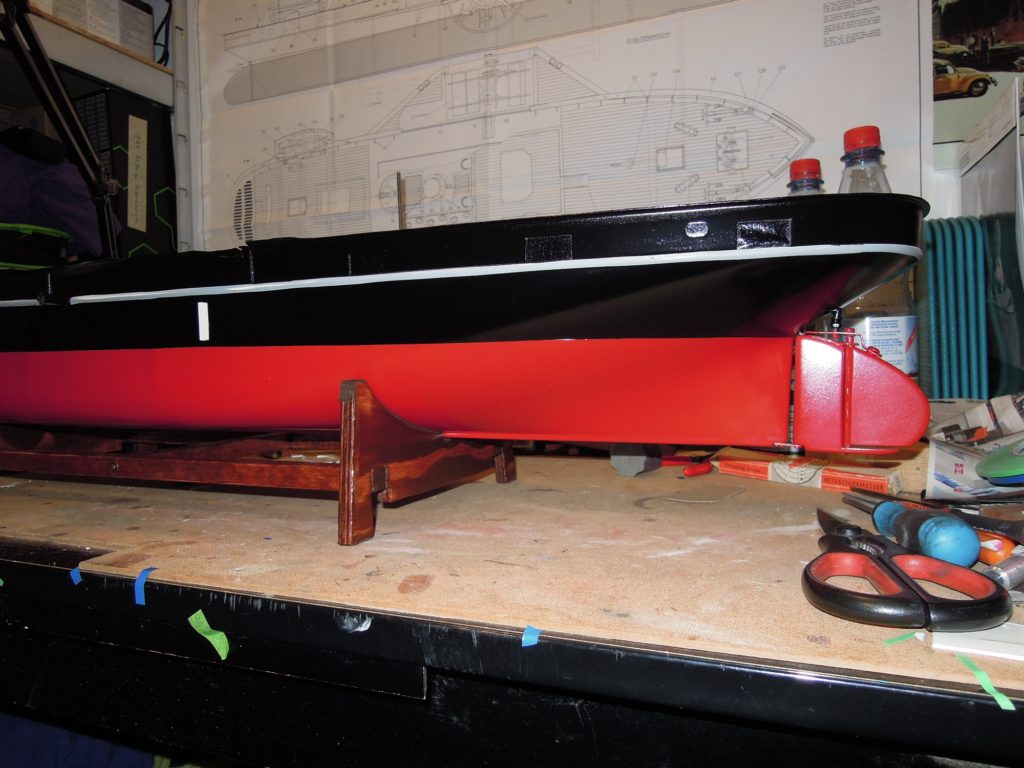

Ich sehe rot

Nun kommt Farbe ins Spiel.

Der Rumpf wurde mit 600er Schleifpapier nass geschliffen und dann mit Silikonentferner gesäubert. Danach wurde mit einem Bleistift die Wasserlinie eingezeichnet. Mit Linierband aus dem Lackiererzubehör wurde erst mit ganz dünnem Klebeband, dann mit etwas breiterem Klebeband abgeklebt. Zum Schluss wurde noch mit breitem Lackierer-Klebeband der obere Teil des Rumpfes mit Zeitung abgedeckt.

Fertig zum Lackieren ging es ab in die „Lackierkabine“. Noch zwei mal mit Silikon-Entferner den Rumpf gesäubert, einmal Probesprühen auf ein Stück Karton und dann ging es los. Lackiert wurde in drei Lagen. Erster Sprühgang, 10Minuten ab lüften lassen. Zweiter Sprühgang, 25 Minuten ab lüften lassen. Dann der finale Sprühgang mit dem es schön glänzend wurde.

Jetzt muss es erstmal ein paar Tage trocknen und dann geht es weiter mit schwarz.

Nicht ohne Grund!

Nun ist es endlich soweit, es geht an die Lackierung.

Doch vor einer schönen Lackierung kommt die Grundierung.

Ich verwende hierfür einen 1K-Epoxy-Grundierfüller von Spray Max: https://www.spraymax.com/de/produkte/produkt/grundierungen-grundierfueller/1k-rapid-epoxy-grundierung/

Das Zeug stinkt zwar ziemlich, aber ich habe sowohl auf Metall wie auf Kunststoff bisher immer nur super Ergebnisse erzielt.

Man sollte bei der Verarbeitung aber unbedingt einen Mundschutz tragen und für gute Belüftung sorgen!

Vorher sollte man seine Familie am besten zum Italiener um die Ecke schicken, damit man die nächsten zwei Stunden freie Bahn hat. Dann heißt es hoffen, dass sich der Grundier-Mief bis zu deren Rückkehr wieder verzogen hat 🙂

Zuerst wurde der Rumpf mit 600er Schleifpapier nass geschliffen. Im Anschluss mit Silikon-Entferner gesäubert.

Vor der Grundierung wurde die Oberseite des Rumpfes abgeklebt, damit kein Sprühnebel ins Innere gelangen kann.

In meiner Werkstatt habe ich vorher mit alten Decken und Handtüchern alles so gut es geht abgehängt, damit die „Lackierkabine“ einsatzbereit war und der Sprühnebel nicht Maschinen und Werkzeug bedeckt.

Grundiert wurde in zwei Sprühgängen, so dass es schön gleichmäßig wurde.

Als nächstes wird mit 800er Papier geschliffen danach abgeklebt und lackiert…

abkleben

schleifen und säubern

grundieren

Jetzt muss es trocknen…

Aus krumm mach gerade…

Holz hat ja bekanntermaßen ein „Eigenleben“. Das Holz in meinem Glasgow-Bausatz ist bestimmt schon gute 30 Jahre alt. Leider hat sich in dieser langen Zeit, das eine oder andere Teil etwas verzogen. Dies stellte ich auch fest als ich die Radhäuser-Decks zusammen leimen wollte.

Da es nicht schön aussieht wenn die Decks krumm sind bin ich wie folgt vorgegangen um sie zu begradigen.

Zuerst habe ich gemäß Plan alle Leisten zurecht geschnitten und dann mit wasserfestem Holzleim verklebt. Die Stabilität, beim Arbeiten mit Holzleim, kommt über das Pressen. Die Presszeit von min. 15 Minuten sollte man eigentlich beachten. Allerdings habe ich die Teile erstmal nur ca. 8 Minuten zusammen gepresst. Denn es ist wichtig, dass der Holzleim noch nicht völlig ausgehärtet ist, damit sich die Leisten und die Holz-Decks noch leicht gegeneinander verschieben können. Dann habe ich den überschüssigen Leim mit einem Tuch entfernt und mir danach aus Wasserflaschen, einem alten Regalbrett und drei Pressklammern eine Presse gebaut.

So eingespannt war das Deck absolut gerade beim aushärten des Leims und hat diese Form, nach ca. 60 Minuten weiterer Presszeit, auch dauerhaft beibehalten.

Man braucht nicht immer teure Spezialwerkzeuge, man muss sich nur zu Helfen wissen 🙂

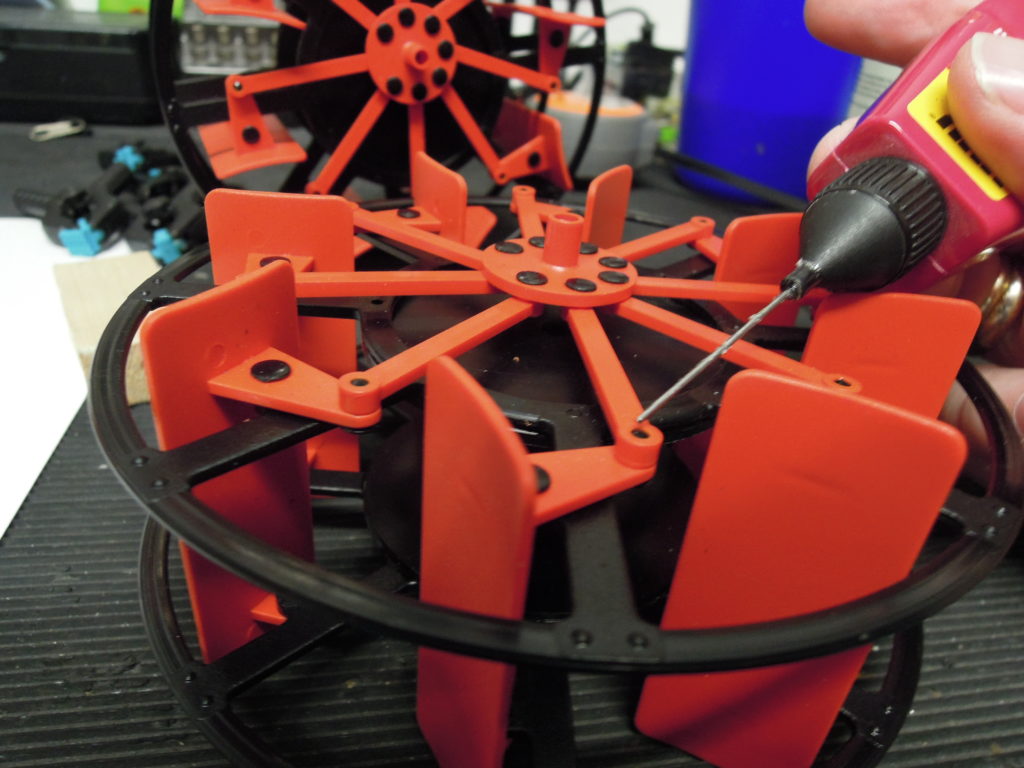

Die Schaufelräder

Die lange Sommerpause ist vorbei und das Wetter wird nun endlich schlechter. Da zieht es mich wieder in die Männer-Höhle und zu meiner Modellbau-Werft.

Bisher sah die Glasgow noch nicht aus wie ein Schaufelrad-Dampfer aber das wird sich nun ändern.

Der Schaufelrad-Bausatz ist etwas das die Feinmotorik schult.

Laut Plan werden die Räder nur mit kleinen Kunststoff-Bolzen zusammen gesteckt. Das war mir aber für den Betrieb auf See etwas zu unsicher, daher habe ich die Rückseite der Bolzen mit einem Tropfen Kunststoffkleber gesichert. Außerdem habe ich die großen Radringe auf der Trägerplatte ebenfalls festgeklebt.

„Sinnvoller Weise“ hatte Graupner auf der Vorderseite der Schaufelräder Ihren Firmennamen, die Bestellnummer und die Buchstaben L B eingegossen. Da das nicht schön anzusehen ist, habe ich diese Buchstaben und Zahlen mit einer Schlüsselfeile weggeschliffen, danach mit 1000er Nassschleifpapier den Kunststoff geglättet.

Zum Schluss mit etwas Kunststoffpflege (Autozubehör) die Oberfläche wieder zum glänzen gebracht.

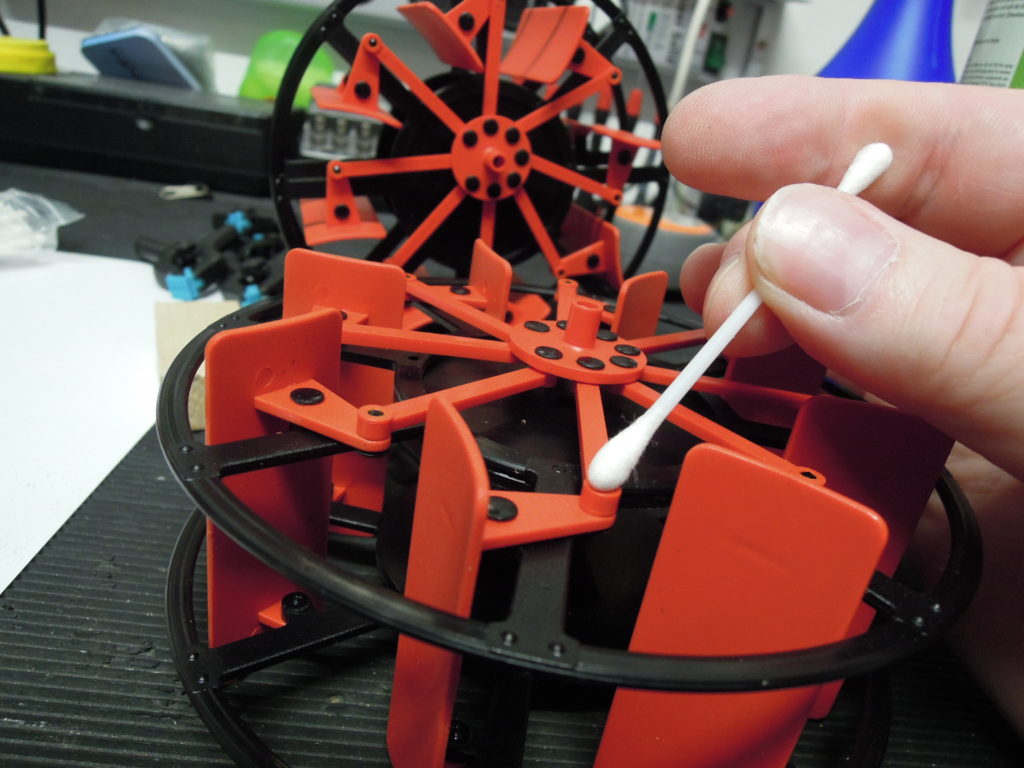

Die Bolzen werden mit Kunststoffkleber gesichert

Der überschüssige Kleber wird vorsichtig mit einem Wattestäbchen aufgenommen

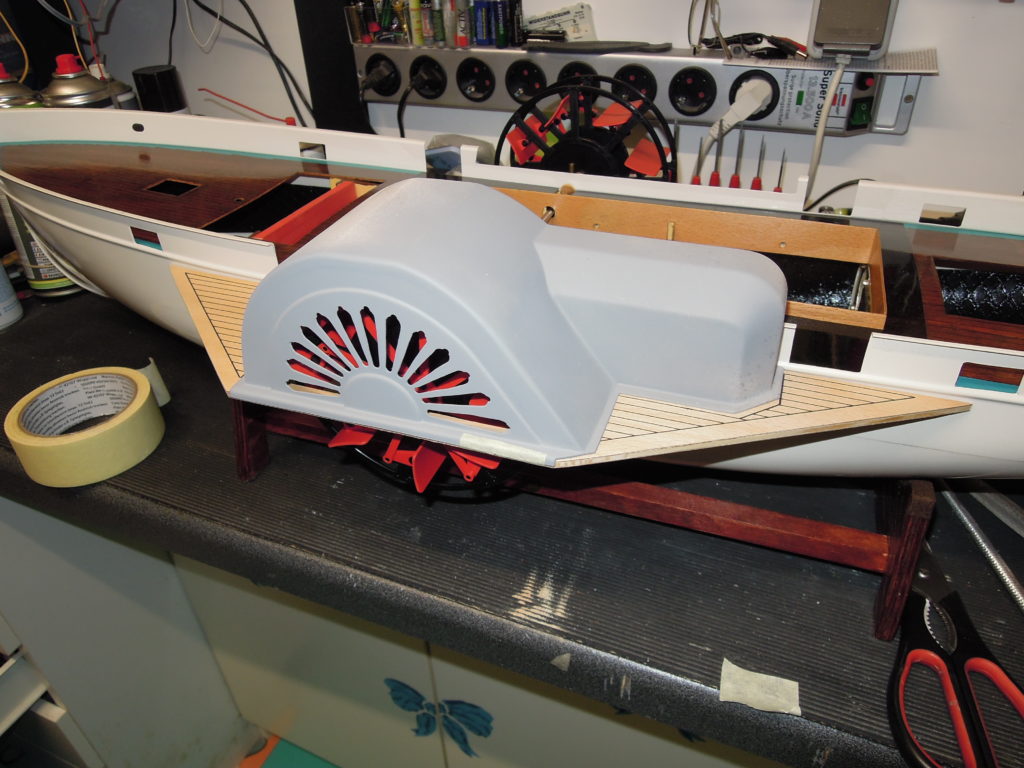

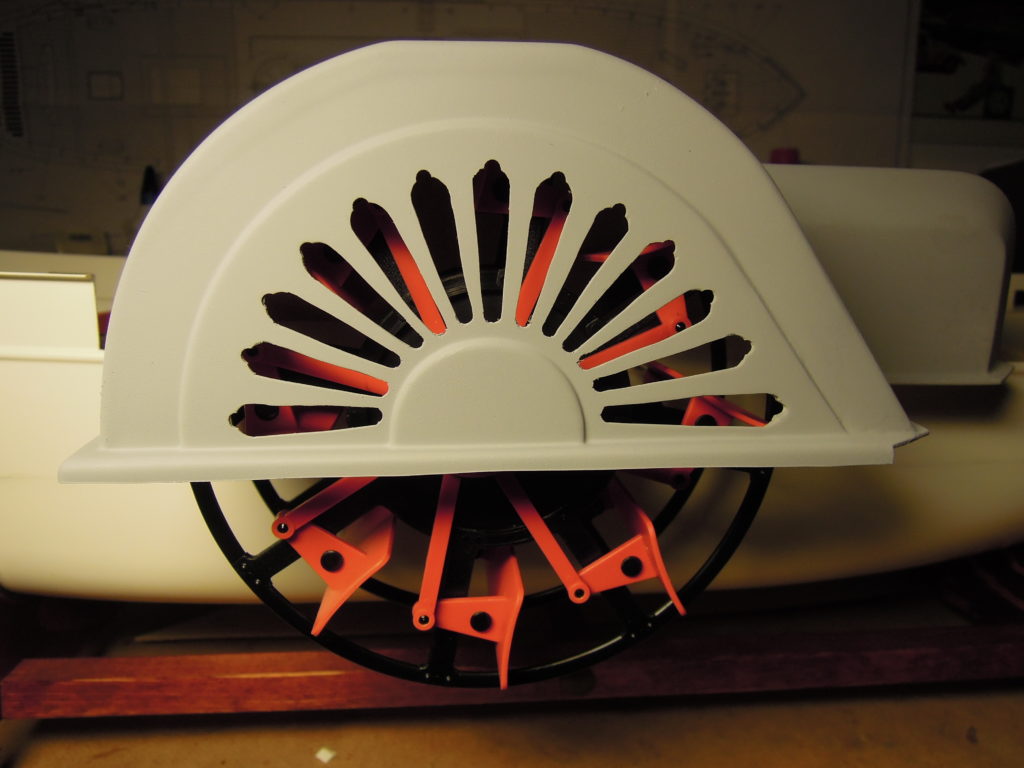

Anprobe

Jetzt wird es ein Schaufelrad-Dampfer!

Durch die großen Ausschnitte ist das Schaufelrad sehr gut zu erkennen

Die Radhäuser werden abgeändert

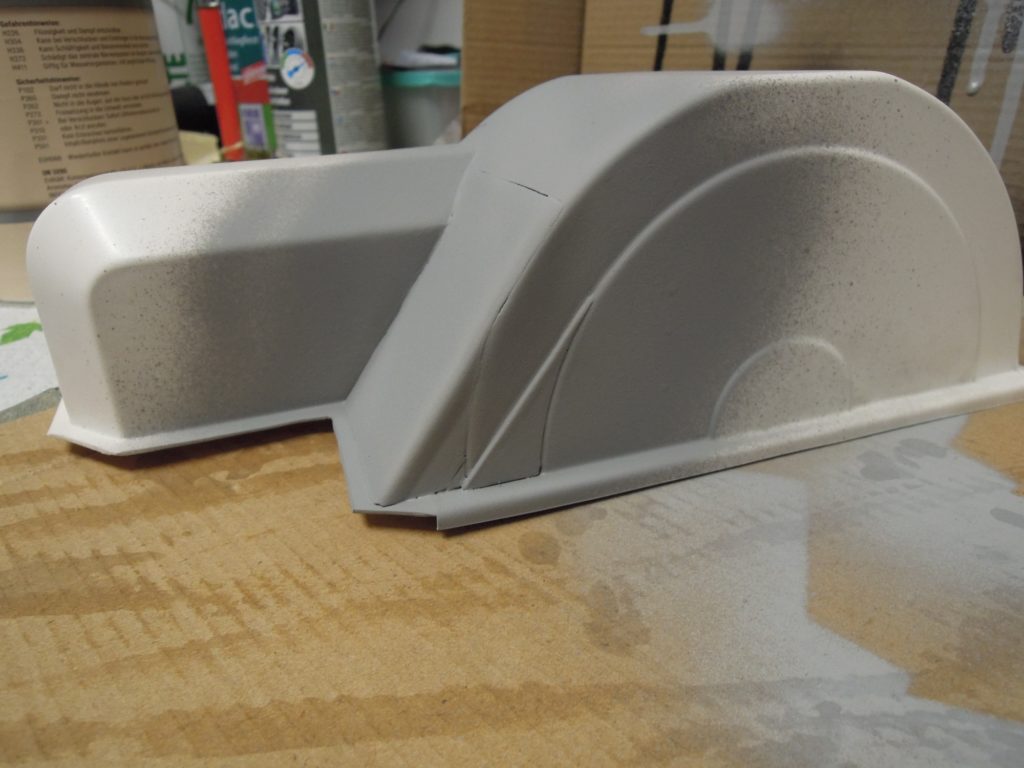

Original hat die Graupner Glasgow zwei runde Radhäuser. Mir gefallen allerdings die Radhäuser von der Strongbow besser.

Zum Einen ist der hintere Teil nicht rund sondern fällt schräg nach hinten ab. Zum Anderen finde ich die Ausschnitte in den Radhäusern, welche den Blick auf das Schaufelrad ermöglichen, viel schöner.

Der Umbau wurde aus Reststückern gefertigt.

Nachdem alles verklebt war, wurde es gespachtelt und geschliffen.

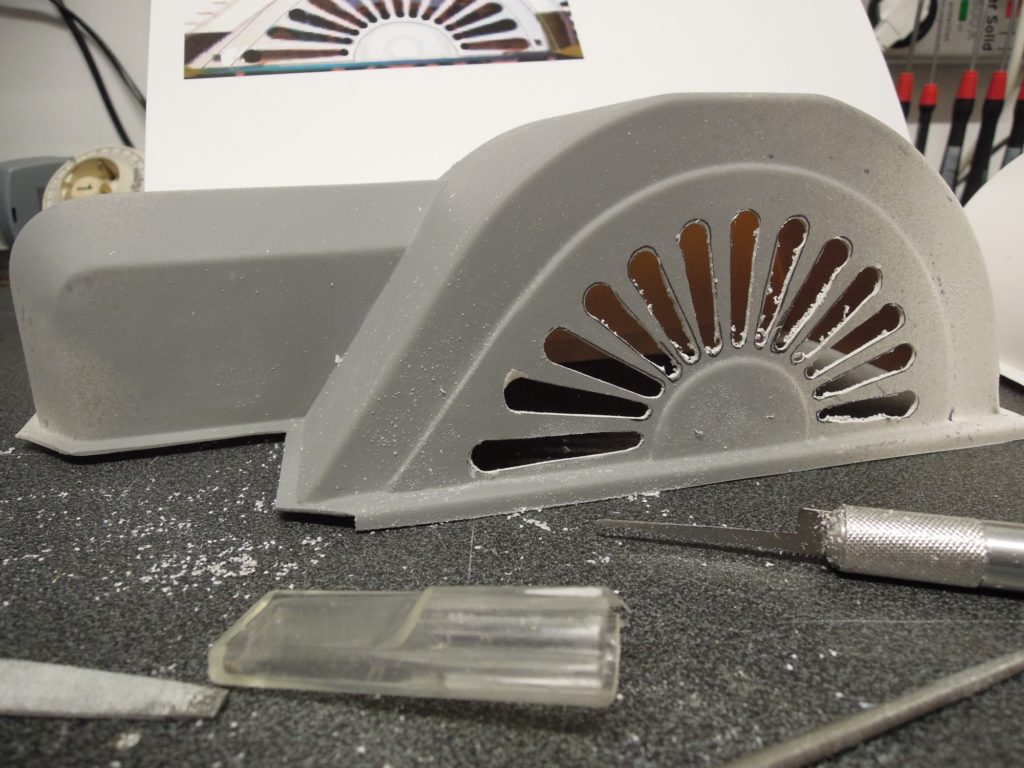

Die Schablone für die Ausschnitte habe ich zuerst aus Papier erstellt, dann in den Computer eingescannt und danach auf die Proportionen des Strongbow Radhauses angepasst. Im nächsten Schritt wieder ausgedruckt und mit dem Cutter-Messer die Ausschnitte herausgeschnitten. Danach mit einem Fineliner auf das Radhaus übertragen. Als nächstes wurden oben 7mm Löcher und unten 3mm Löcher gebohrt. Mit einer kleinen Hand-Stichsäge wurde der Übergang zwischen den Bohrlöchern ausgesägt. Jetzt wird alles mit verschiedenen Schlüsselfeilen so lange bearbeitet bis es richtig schön aussieht 🙂

Man kann die alte Form noch erahnen

Innen wurden die Anpassungen verstärkt

Grundiert wurde mit Epoxy

Die Ausschnitte werden erstellt

Die kleine Hand-Stichsäge ist Gold wert

Papierschablone, PC, Papierschablone

Die heiße Luft muss raus!

Da die Dampfmaschine an manchen Stellen bis zu 170°C heiß wird (Siehe auch Artikel Wärmebild-Kamera), habe ich schon in dieser Bauphase Maßnahmen getroffen um Frischluft in und Warmluft aus dem Schiffsrumpf zu bekommen.

Drei PC-Lüfter blasen frische Luft in den Rumpf des Schleppers. Im vorderen Teil des Rumpfes ist unter anderem der Kondenser untergebracht. Da das Kondenswasser vom Abdampf immer noch sehr heiß ist habe ich hinter dem Tank noch ein Blech angebracht das die Hitze von der Rumpfwand abschirmt. Außerdem habe ich einen zusätzlichen Ausschnitt in das Deck gemacht damit man den Tank entnehmen und entleeren kann.

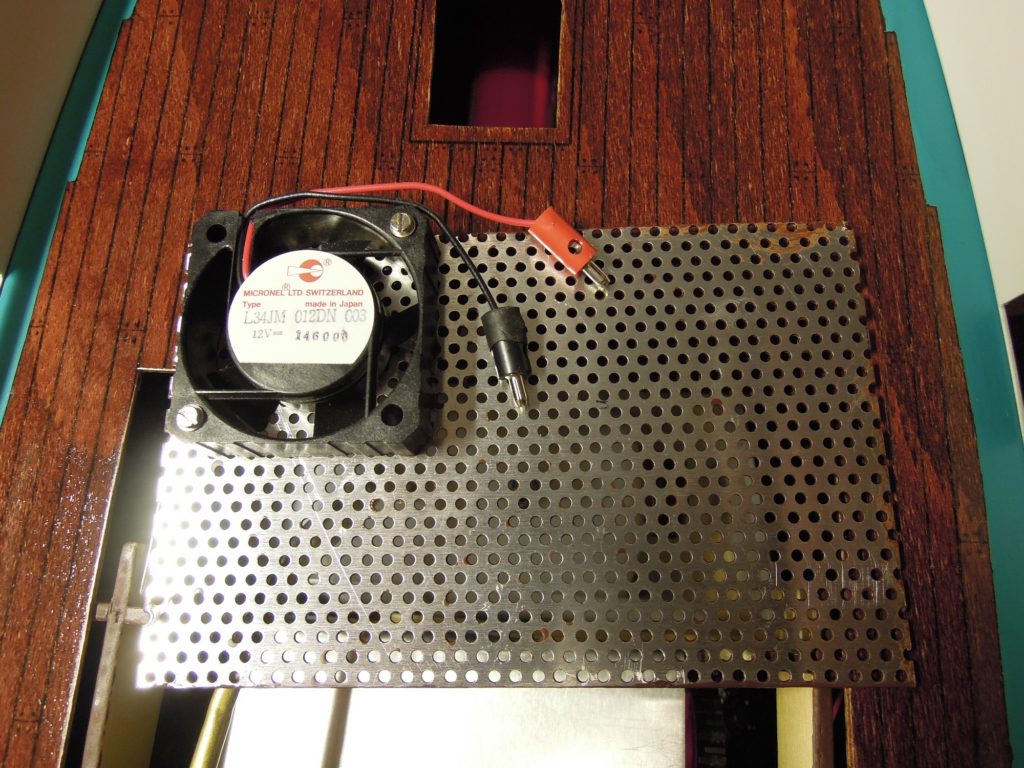

Anstelle des Holzdecks kommt während der Fahrt ein braun lackiertes Lochblech aus Aluminium, unter dem ein PC-Lüfter sitzt, zum Einsatz.

Die anderen beiden PC-Lüfter sitzen hinter dem Kessel rechts und links im Spanten.

Dieses werden aber nicht die einzigen Maßnahmen bleiben. Auch über den Aufbau muss viel von der heißen Luft abgeführt werden können.

Aber das kommt später …

Hier sieht man den Kondenser und den gegen Hitze geschützten E-Motor

Durch das große Lochblech im Bug kann die heiße Luft auch gut entweichen

Unter dem Lochblech sitzt ein PC-Lüfter der Frischluft in den Rumpf bläst

Diese zwei PC-Lüfter im Heck sorgen für Frischluftzufuhr zum Kessel

Das Becker-Ruder

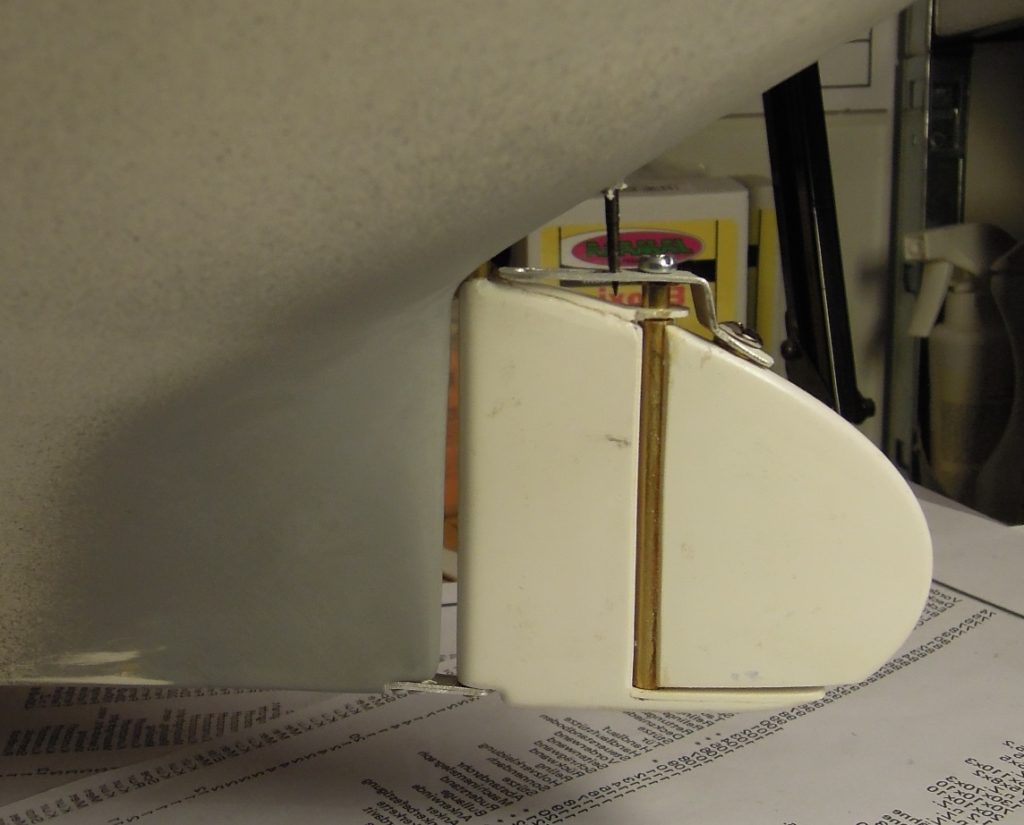

Wie ich schon in einigen Foren gelesen habe, lässt die Ruderwirkung der Glasgow sehr zu wünschen übrig. Daher habe ich eine Idee aufgegriffen, die wieder einmal Bob Abell in dem englischen Modellbau-Forum „Model Boats“ vorgestellt hat. Bob verwendet in seiner Glasgow ein so genanntes „Becker-Ruder“.

Von diesem Ruder-Typ hatte ich zuvor noch nie etwas gehört. Das geniale, dieses Ruder bewegt sich nochmal in sich selbst. Durch das Becker-Ruder hat man, schon bei langsamer Fahrt, eine viel größere Ruder-Wirkung und es sind Ruderausschläge bis 90° möglich. Ich denke meine Glasgow sollte jetzt gut zu steuern sein.

Anders als Bob, habe ich das original Glasgow-Ruder umgebaut und nicht einen kompletten Eigenbau verwendet.

@ Bob: I am a fan of your work!

Becker-Ruder made by Bob Abell

Becker-Ruder made by Dampfspezi

Wilesco D48 läuft nicht von selbst an

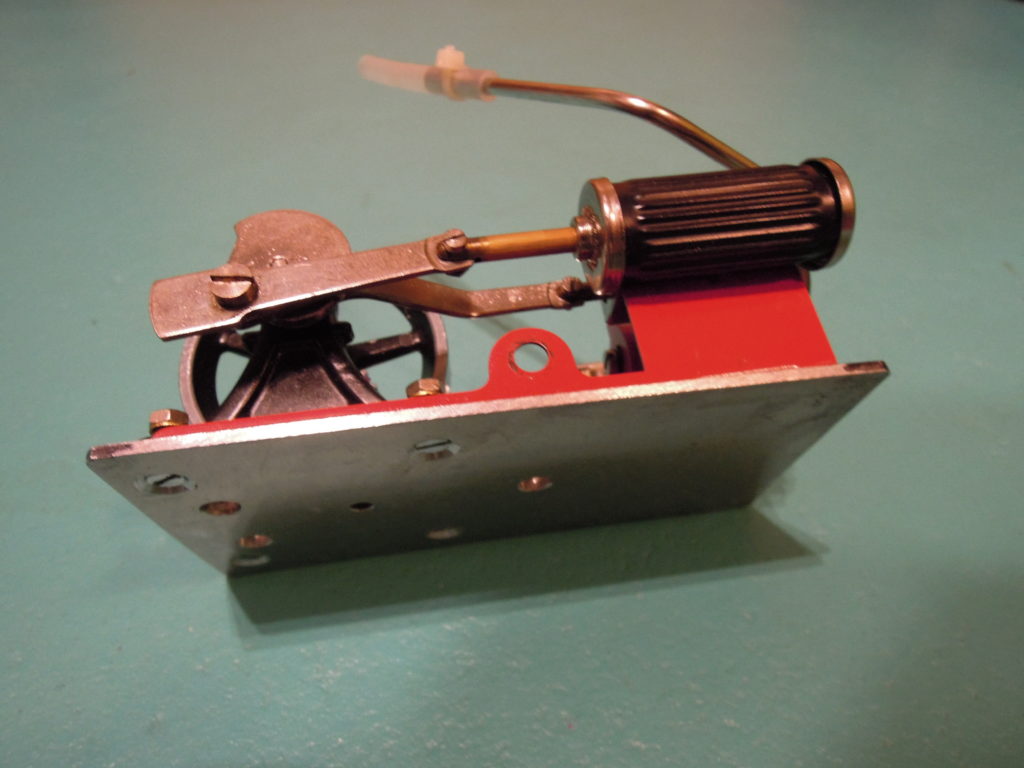

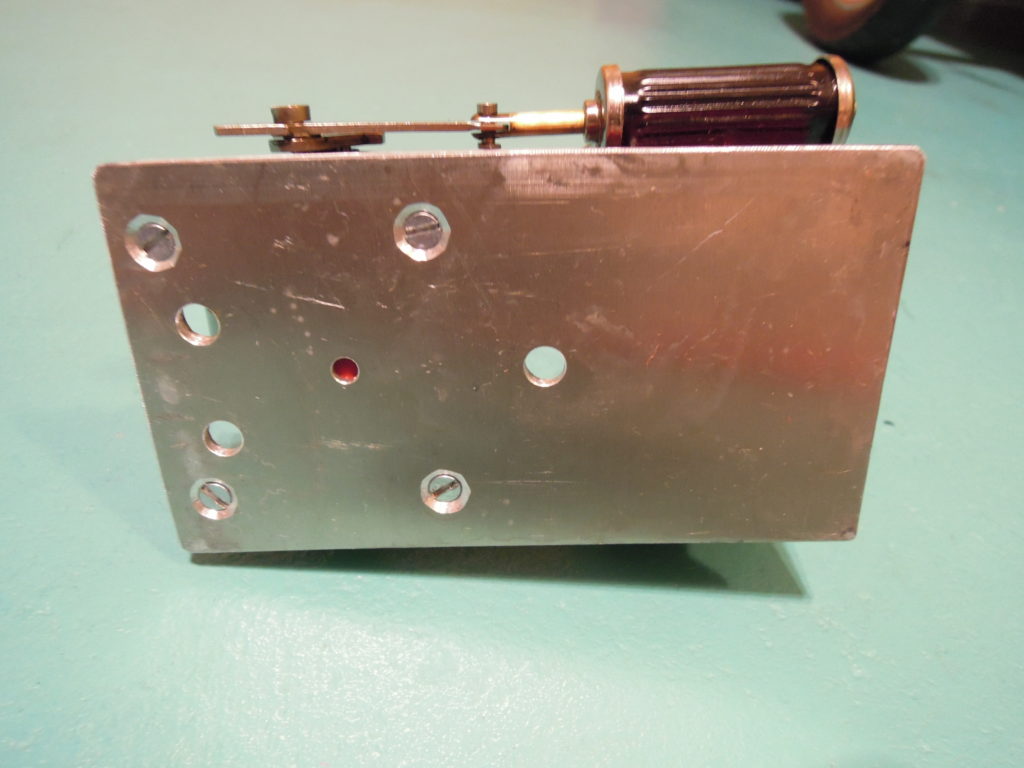

Man merkt halt doch, dass die Wilesco D48 ursprünglich als Spielzeug-Dampfmaschine konzipiert war. Beim ersten Probelauf wollte sie einfach nicht von selbst anlaufen und war auch recht langsam. Ich habe Stunden in der „Männer-Höhle“ verbracht und nach der Ursache gesucht. Dass die Dampfmaschine zuverlässig von selbst anläuft ist essenziell wichtig, damit das Modellschiff nicht irgendwo auf dem Weiher manövrierunfähig herum treibt.

Nach langem Suchen habe ich herausgefunden, dass das Problem unter anderem die Bodenplatte des Dampfmaschinen-Aggregates ist. Diese Platte ist aus sehr weichem Blech gefertigt und besitzt kaum Versteifungen. Man sollte auf einem planen Untergrund prüfen ob die Grundplatte verbogen ist und falls notwendig wieder gerade biegen.

Da sich die Grundplatte beim einbauen immer wieder verzogen hat, habe ich diese mit einer ca. 2mm starken Alu-Platte verstärkt.

Mit Druckluftspray kann man prüfen ob das Aggregat nun sicher von selbst anläuft.

Falls es immer noch nicht sauber funktioniert, sollte man, durch lösen der jeweils zwei Schrauben, die beiden Halterungen mit den Lagern für die Hauptwelle neu justieren. Es ist darauf zu achten, dass alles etwas Spiel hat und nicht zu stramm sitzt.

Wieder mit dem Druckluftspray prüfen und evtl. solange die Justierung verändern bis es passt.

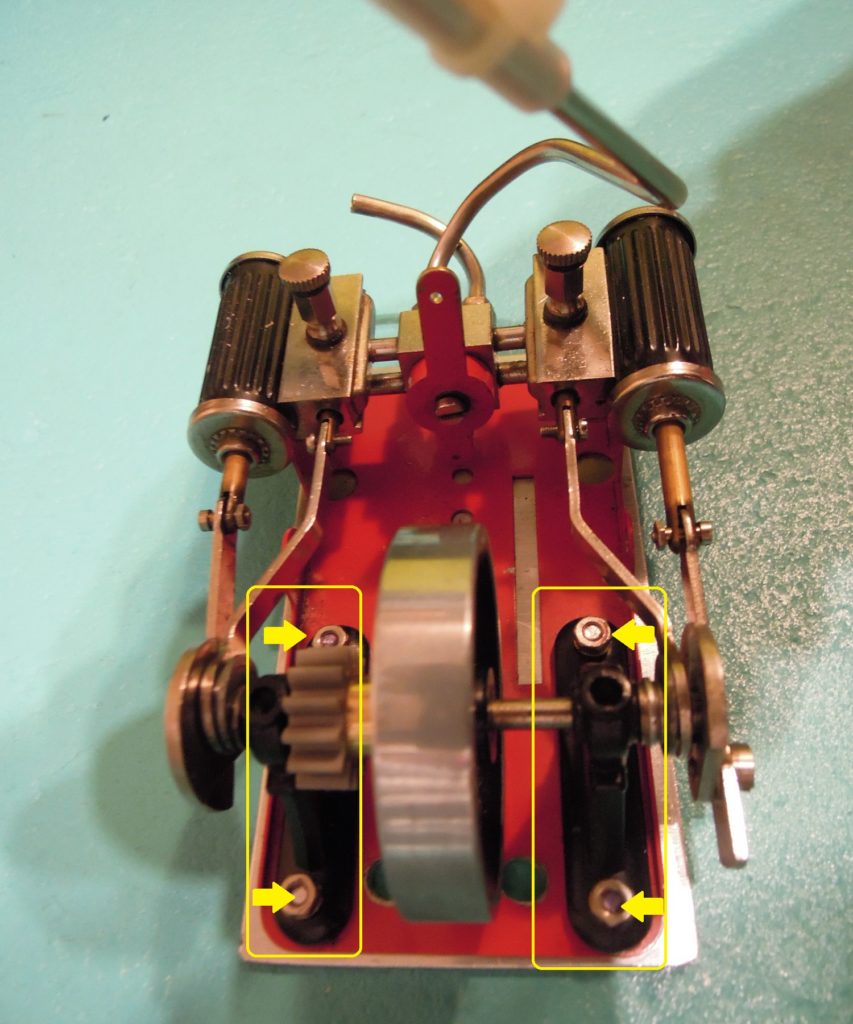

D48 Aggregat – Gelb eingerahmt sieht man die beiden Halterungen. Die gelben Pfeile zeigen auf die jeweils zwei Schrauben, welche zur Justage leicht gelöst werden müssen.